弊社の強み

国内シェア30%の高品質オーステンパ・ADI処理

弊社は、独自の熱処理加工ノウハウにより、通常の熱処理と比べて素材の機械的性質(引張強さ・伸び・絞り)を飛躍的に向上させ焼割れや歪みを防止する、オーステンパ・ADI処理を得意としており、国内シェアは30%を超えています。

| 保有工場 | 美原工場 |

|---|---|

| 処理能力 | 550t / 月 |

ロボット化による打痕軽減防止体制

メッシュベルト式連続炉は、メッシュベルトで製品を搬送し連続して熱処理を行う炉ですが、炉の出口で打痕(打ち傷)が発生することが多く、熱処理事業者にとっては品質管理上の重要な課題でした。

これは、炉を通過し最終段階で製品が容器に排出される際に、排出口と容器の間に落差があることや、排出時に製品同士が接触して打痕(打ち傷)が発生してしまうためです。

そこで弊社では、製品の排出工程を独自に設計したロボットアームで作業することによって、打痕ゼロの熱処理を実現しました。

現在は、2種類のロボットを用いることによって、様々な形状の製品に対応しています。

| 保有工場 | 美原工場 |

|---|---|

| 処理能力 | 1000t / 月 |

関西屈指の熱処理キャパシティ 最大月間8200t

弊社では、3つの工場で合計18基の連続式熱処理炉を保有しており、1日あたり最大320t、月間最大8200tの熱処理が可能です。また、東は岐阜から西は加西までのエリアにおいて、即日の集配も可能であり、大ロットから小ロットまでの短納期を実現可能です。

| 工 場 | 処理内容 | キャパシティ |

|---|---|---|

| 美原工場 | 焼入れ | メッシュベルト式連続炉 1,300t / 月 |

| 焼ならし・焼なまし | メッシュベルト式連続炉 3,500t / 月 | |

| ADI・焼ならし・焼なまし | ピット炉 550t / 月 | |

| 加西工場 | 焼ならし・焼なまし | メッシュベルト式連続炉 2,100t / 月 |

| 球状化焼なまし | トレイプッシャー式連続炉 450t / 月 | |

| 岐阜工場 | 焼入れ | メッシュベルト式連続炉 1,000t / 月 |

| 焼ならし・焼なまし | メッシュベルト式連続炉2,100t / 月 | |

| 球状化焼なまし | トレイプッシャー式連続炉 550t / 月 | |

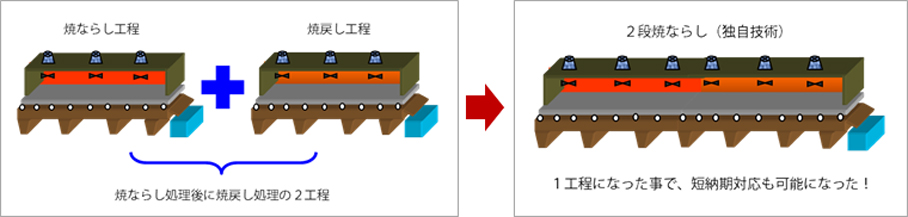

焼ならしと焼戻しの工程統合によりコスト削減と短納期化を実現

弊社は、独自の工法で、従来の2工程を1工程に統合することに成功しました。これにより、約30%のコスト削減を達成しました。 従来の2工程では処理時間も長く約1.5日を必要としていましたが、これを約1日に短縮できたるため、短納期対応が可能となりました。

全工場の焼ならし炉で対応可能です。

工程統合の概要

前後工程を含めてお客様のご要望にお応えします

お客様のご要望に合わせて、熱処理前の組織検査や熱処理後の製品仕様に基づく寸法検査、外観検査を実施いたします。

また、梱包仕様に適合したお客様支給の容器に梱包いたします。

|

1工程の流れ

|

|

|---|---|

|

2工程の流れ

|

|

|

3工程の流れ

|

|

|

4工程の流れ

|

|

|

5工程の流れ

|

|

|

6工程の流れ

|

|